OLINK テクノロジーニュース ---- ワイヤーハーネスとは何ですか?

ワイヤリング ハーネスは、複数の終端処理されたワイヤがクリップまたは束ねられたアセンブリです。これらのアセンブリは、車両製造時の取り付けを容易にします。また、車内のスペースを節約し、ワイヤーをさらに保護し、安全な取り付けポイントを提供するように設計されており、それによって振動、摩擦、その他の危険の課題に対処するのに役立ちます。

1台の車両にハーネスは何本ありますか?

車やトラックには、バッテリーと電源、点火セット、ステアリング コラム、クルーズ コントロール、アンチロック ブレーキ、インジケーター (ダッシュボード) クラスター、室内照明、室内の安全性とセキュリティ、フロントエンドライト、リアライト、ドア(ロックおよびウィンドウコントロール)、トレーラーヒッチ配線、そして最近ではリアカメラシステム、モバイルおよびBluetooth接続、GPSまたは衛星ナビゲーションシステムなども含まれます。配線試験会社 Cirris Systems が Assembly 誌に掲載した推定の 1 つは、車両 1 台あたりのハーネスの平均数は 20 であるということです。

ワイヤと端子の量

CRU の 2012 ワイヤおよびケーブル カンファレンスでの Acome の Francois Schoeffler 氏のプレゼンテーションによれば、小型車または「C クラス」車には 1.2 km のワイヤが搭載されており、このうち 90% 以上が直径 0.5 mm 以上です。コンパクトクラスは全セグメントの中で最大の数量を誇ります。2013 年、自動車メーカーは 2,600 万台の小型車を生産しました。これは、年間の乗用車および小型トラック生産量の 30% に相当します。これは、昨年、コンパクトカーだけで 3,000 万 km 以上の絶縁電線が使用されたことを意味します。

ドイツの自動車メーカーBMWによると、同社の最大モデルの電源システムには最大3kmのケーブルと最大60kgの重量のケーブルシステムを搭載できるという。2013年の電線加工技術博覧会のプレゼンテーションで、フォード・モーター社と米国自動車研究評議会の関係者であるドン・プライス博士は、配線には車両1台につき1,000本の「カットリード」(ワイヤーの端)があると指摘した。ハーネス。

複雑さを利用する

多数の終端に加えて、ハーネス設計者は、ハーネス全体のサイズ、重量、コストを最小限に抑えながら、ワイヤ サイズ、環境信頼性、取り付けの容易さなどの幅広い要件に対処する必要があります。通常、ハーネスは特定のモデルまたはプラットフォーム用に設計されています。もちろん、ほとんどの車種はオプション機能、または複数の機能セットを組み合わせて注文できます。これにより、さまざまな複雑なハーネス セットの在庫、管理、設置など、組立工場の複雑さがさらに高まります。したがって、ハーネスも組み立てプロセス中の取り扱いのしやすさを最適化するように設計されています。

場合によっては、ハーネス メーカーが本体ハーネスや、多数のケーブルをテープで留めたり巻き付けたりした複雑なアセンブリを供給して、複数の機能がグループ化されることがあります。例には、一部の企業で使用されているドア ハーネスやフロントエンド ハーネスが含まれます。

高信頼性の要件

車両内の配線の一部は、重要な安全機能をサポートしています。たとえば、ステアリング、ブレーキ、エンジン制御用の配線は、温度範囲、振動、腐食などの仕様を含む厳しい信頼性要件を満たさなければなりません。これらの要件は、導体、終端、およびジャケットの材料に影響します。自動車には、エアバッグ、シート位置、その他の安全装置を制御するシステムに 30 個ものコネクタを搭載することもできます。

ハーネスはどのように作られるのでしょうか?

ハーネスの製造には、次の材料とプロセスが含まれます。

- 絶縁電線を指定の長さに切断する

- 端の絶縁体を剥がす

- 終端、プラグ、またはヘッダーの取り付け

- 終端されたケーブルの長さをボードまたはフレーム上に配置する

- クランプ、クリップ、またはテープを取り付けて、ケーブルの長さを適切な場所にまとめます。

- 保護、強度、剛性を高めるためにチューブ、スリーブ、またはテープを適用する

- テストと認証

このリストの 3 番目のプロセスである終端の取り付けには、導体の種類とコネクタの種類に応じて多くの手順とバリエーションがあります。終端処理には、導体のさまざまな表面処理、圧着、接着、シール、およびさまざまなブーツ、クリップ、レセプタクル、またはハウジングの取り付けが含まれます。

手動処理は避けられない

機械は、切断、剥離、圧着など、上記のハーネス プロセスの一部を効果的に実行できます。そうしないと、ケーブルの位置決めとハードウェアの取り付けにかなりの労力がかかります。BMW は、自動車のハーネスの説明の中で次のような見解を示しています。「ワイヤー ハーネスは非常に複雑であるため、自動プロセスで非常に少量ずつしか製造されません。製造の約 95% は、いわゆるデザインボード上で手作業で行われます。」

ワイヤーハーネスの国際貿易

人件費は生産コストの大きな部分を占めるため、ハーネスメーカーは人件費の安い国に新しい工場を建設しています。ハーネスメーカーは、拡大プログラムの一環として、あるいは生産を低コスト市場に移行するプログラムの一環として、新しい工場を建設しています。場合によっては、新しい自動車モデルや新しい自動車組立工場に関連して新しい工場が必要になることがあります。

メキシコがハーネス輸出でリード

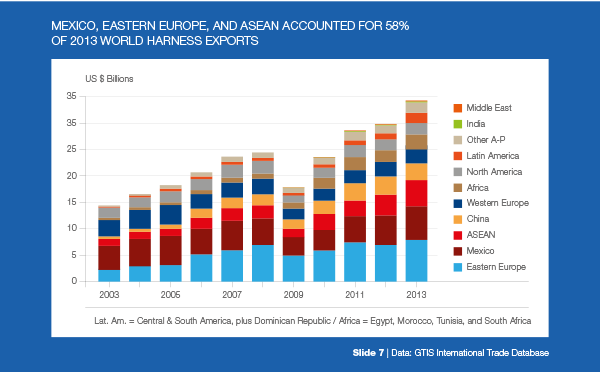

国際貿易データによると、2013 年には 11 か国が 10 億米ドルを超える自動車用ワイヤーハーネスを輸出しました。メキシコの輸出額は 65 億米ドルで最大でした。2位は中国で32億ドルで、ルーマニア、ベトナム、米国、モロッコ、フィリピン、ドイツ、ポーランド、ニカラグア、チュニジアが続いた。これらのトップ輸出国は、世界のハーネス生産における東ヨーロッパ、北アフリカ、東南アジアの役割を示しています。ドイツは低賃金の労働市場ではありませんが、大手ハーネス会社のいくつかはドイツに本社、設計および試験ラボ、物流センターを置いています。(スライド 7)

新興市場の役割

2003 年の世界のハーネス輸出総額は 145 億米ドルで、そのうち 54 億米ドルが先進市場カテゴリーの国から輸出され、91 億米ドルが新興市場から輸出されました。2013 年までに、世界のハーネス輸出は 9% の CAGR で増加し、343 億米ドルに達しました。この成長の大部分を新興市場が占め、輸出はCAGR 11%で267億米ドルに増加しました。先進市場からの輸出は4%のCAGRで増加し、76億米ドルとなった。

ハーネス輸出の増加

2013 年の車両ハーネスの輸出額が 10 億米ドルを超えた 11 か国に加えて、ハーネスの輸出額が 1 億米ドルから 10 億米ドルの間の 26 か国、1,000 万米ドルから 1 億米ドルの範囲のハーネス輸出国が 20 か国ありました。したがって、2013 年のハーネス輸出総額は 57 か国で 340 億米ドルとなりました。

新しいハーネス工場のある市場

ハーネスの輸出額が 1,000 万米ドルから 1 億米ドルの国の一部は、この業界では比較的新興国であり、ハーネスの生産はここ 2 ~ 3 年以内に開始され、急激に増加しています。例えば、カンボジアは2012年に矢崎総業と住友電装がハーネス工場を設立するまで輸出はゼロだった。矢崎の工場は年末に稼働した。カンボジアの輸出は2012年に1,700万米ドル、2013年には7,400万米ドルで、前年比334%増加しました。フォードモーターも2013年にカンボジアに新しい組立工場を開設した。

もう一つの新参者はパラグアイだ。フジクラは2011年10月にワイヤーハーネス工場を同地に開設し、2013年9月に第2工場で操業を拡大した。パラグアイには比較的新しい自動車組立工場もあり、2011年に操業を開始した東風と日産の合弁会社である。近年のハーネスの輸出国には、コスタリカ、エルサルバドル、エジプト、マケドニア、モルドバ、セルビアなどがあります。

輸出が市場全体の約75%を占める

貿易データは、世界のワイヤーハーネス業界における低コスト労働市場の役割を示すのに役立ちますが、多くの自動車メーカーが同じ国で製造されたハーネスを使用しています。たとえば、貿易データによれば、中国、インド、インドネシア、メキシコ、モロッコ、および自動車やトラックの組立工場を持つその他の国からのハーネス輸出が好調であることが示されています。CRU は、2013 年のワイヤー ハーネスの総消費量は、国産と輸入のハーネスを含めて 430 億米ドルであると推定しています。

1台当たりのハーネス値

国際貿易に関するデータは、金額 (US$) と重量 (kg) で表示されます。アルゼンチン、カナダ、イタリア、スウェーデン、英国などの国には、自動車やトラックの組立工場はありますが、ハーネス工場はありません。このような国では、ハーネスの輸入に関するデータを車両の生産台数で割ることで、車両ごとのワイヤーハーネスの平均値と重量を求めることができます。この結果は、各国で製造されたさまざまな車両サイズと価格 (機能) クラスの組み合わせを反映して、国ごとにばらつきがあることを示しています。

たとえば、2013 年には、車両 1 台あたりのハーネスの価格は、アルゼンチンの 300 米ドルから西ヨーロッパの一部の市場では 700 米ドルを超えるまでの範囲でした。この違いは生産される車種の組み合わせに起因しており、ドイツ、スウェーデン、英国などの国では大型車や高級車の割合が高くなります。イタリアの車両 1 台あたりのハーネスの平均価格は 407 米ドルで、イタリアの小型、中型、大型車両の構成は世界全体の構成と同様です。

自動車メーカーのハーネスコストが上昇

車両タイプの組み合わせと各国のハーネス輸入の幅広い変動を考慮して、CRU は、2013 年の車両 1 台あたりのハーネスの世界平均価格を約 500 米ドルと推定しています。この価格は、2003 年の 200 ドルから 10% の CAGR で増加しています。前述したように、銅価格の上昇はハーネスコストの上昇にわずかに寄与していますが、主な要因は車両あたりの端末数の増加です。

トン単位のデータを活用

CRU は、トン単位のハーネス輸入に関する貿易データを使用して、2013 年に世界中で生産された乗用車と小型トラックの車両 1 台あたりの配線の平均キログラムを 23 kg と推定しました。国別の量は、ベーシックモデルやサブコンパクトモデルの比率が高い一部の新興市場では車両1台あたり10kg未満から、大型車や高級車が多い一部の先進国市場では車両1台あたり25kgを超えるまで多岐にわたります。

車両 1 台あたりのハーネスの平均重量

アルゼンチンでは車両 1 台あたりの平均重量が 13 kg、イタリアでは 18 kg、日本では 20 kg、英国では 25 kg 以上でした。繰り返しになりますが、車両クラスや国にばらつきがあるにもかかわらず、2003 年から 2013 年にかけてすべての国で車両 1 台あたりの重量が増加する明らかな傾向が見られます。世界平均は 2003 年には 1 台あたり 13.5 kg、2008 年には 16.6 kg、2013 年には 23.4 kg でした。車両あたりのハーネス重量には、絶縁ワイヤ、終端、クランプ、クリップ、ケーブルタイ、保護チューブ、スリーブ、およびテープの重量が含まれます。導体のサイズは、用途に応じて 0.5 mm2 から 2.0 mm2 以上までの範囲になります。

ハーネスは誰が作っているのですか?

自動車用ワイヤー ハーネスの大部分は、独立した自動車部品メーカーやワイヤー ハーネスを専門とする会社によって製造されています。過去数十年間、大手自動車会社の一部はハーネス製造子会社を所有していましたが、これらはほとんどの場合、大手ハーネス専門家に売却されました。ほとんどの場合、ハーネス会社は複数の自動車メーカーに販売しています。ハーネス メーカーの上位には、Acome、Delphi、Draexlmaier、Fuji Kura、Furukawa Automotive Systems、Kromberg and Schubert、Lear、Leoni、住友電装、矢崎総業などが含まれます (アルファベット順)。

これらの企業はいずれも複数の場所にハーネス工場を持っています。例えば、矢崎総業は、2014年6月現在、43カ国の237拠点に23万6,000人の従業員を擁しています。これらの一流企業は、多くの国に合弁事業や関連会社も持っています。合弁会社や関連会社の社名が異なる場合があります。第 2 層の自動車ハーネス メーカーには、Idaco、Lorom、Lumen、MSSL (Samvardhana Motherson Group と住友電装システムの合弁事業)、Yura などが含まれます。

投稿日時: 2020 年 6 月 23 日